Hoge Kwaliteit CBD

Hoe produceren we onze CBD-olie?

Het creëren van hoogwaardige CBD-olie en producten, zoals die van Enecta, vereist vaardigheden, procedures en apparatuur die geschikt zijn voor het doel. Niets wordt aan het toeval overgelaten. Aangezien we weten hoe essentieel het is om met totale gemoedsrust te kopen en te consumeren, lijkt het alleen maar juist om de reis uit te leggen die een zaadje van Cannabis Sativa L. maakt om CBD-extract te worden, klaar voor consumptie.

Het creëren van een hoogwaardig product vereist adherence aan enkele basisprincipes, principes die soms zijn vervat in richtlijnen opgesteld door onafhankelijke instanties.

De fundamentele principes die onze productie begeleiden zijn:

- Teelt in geselecteerde velden zonder het gebruik van pesticiden

- Toepassing van richtlijnen voor Goede Landbouw- en Verzameling Praktijken (GACP)

- Monitoring van verontreinigingen volgens de specificaties van de Europese Farmacopee

- Goede Productiepraktijken

GACP en GMP richtlijnen fungeren als basis voor de oprichting van een geschikt Kwaliteitsborgingssysteem, dat nuttige principes biedt om vaste normen te garanderen, en zorgt voor:

- Dat algemene en specifieke hygiëne-eisen worden nageleefd (waaronder besmetting/kruisbesmetting, persoonlijke hygiëne en een sanitaire productie van plantmateriaal).

- Controlemethoden

- Gedocumenteerde procedures (SOP) die het gehele productieproces in detail dekken

- Veiligheid van het proces

- Geschiktheid van het eindproduct.

Voldoen aan GACP- en GMP-richtlijnen: enectas Cannabisplanten garanderen hoge kwaliteit van CBD-producten zoals CBD-olie. Dit beleid helpt ons ervoor te zorgen, door middel van gestandaardiseerde procedures en door kritieke productie-fasen te identificeren (gebaseerd op de HACCP, Gevaaranalyse en Kritische Controlepunten procedures), dat de kwaliteit and veiligheid van onze producten is geschikt en consistent, binnen een compleet en up-to-date intern tracking systeem (elke productiebatch is traceerbaar en identificeerbaar voor de producent en, daarom, voor het veld en de exacte plaats waar de planten zijn gekweekt en geoogst).

Onze producten (naast het volgen van de GACP richtlijnen) zijn gecertificeerd: Gemaakt in Italië, Pesticidevrij, Zware metalen vrij (we garanderen de afwezigheid van zware metalen door middel van analyse en monstername tijdens de productie-fases) en Gemonitorde Magazijn (onze gebouwen worden voortdurend schoongemaakt, geventileerd en gecontroleerd, met specifieke werkgebieden die goed afgebakend zijn en geschikt zijn om producten te beschermen tegen elke vorm van potentiële besmetting).

Teelt

Het startmateriaal voor alle Enecta-producten is de Cannabis Sativa L. Deze uitstekende plant heeft veel verschillende variëteiten, elke variëteit (ook wel "strain" genoemd) heeft bijzondere kenmerken. Enecta heeft sinds 2013 geïnvesteerd in een programma voor genetisch onderzoek naar zaden om hennepplanten te ontwikkelen die specifiek geschikt zijn voor de productie van cannabinoïden. Om een perfecte CBD-olie te garanderen, zorgen we ervoor dat het juiste Cannabiszaad wordt gezaaid, dit is misschien wel de belangrijkste beslissing die we elk jaar moeten nemen.

De grond voorbereiden

De grond voorbereiden voor zaaien is het startpunt en een van de fundamentele factoren van de productiefase: een goed veld (qua samenstelling, voedingsstoffen en verontreinigingen) zal inderdaad in staat zijn om een goed product te produceren. Daarom werken we aan het creëren van een “gastvrije” bodem die het natuurlijke leefgebied voor wortels zal worden, en optimale omstandigheden voor groei zal bieden met zorgvuldige en nauwkeurige monitoring om te voorkomen dat onkruid groeit of dat er verontreinigingen aanwezig zijn.

Zaaien

We planten alleen industriële variëteiten die zijn geregistreerd in de Europees Catalogus van Variëteiten van Landbouwplantensoorten, in overeenstemming met de Europese Raad 2002/53/CE Richtlijn van 13 juni 2002, art. 17, met een niveau van THC lager dan 0,2% (nauwkeurig geïdentificeerde en gecertificeerde zaden). Alle informatie met betrekking tot de percelen die zijn gewijd aan hennepteelt zijn geregistreerd en gedocumenteerd, van hun locatie tot de groeiomstandigheden van de planten, voor een continue monitoring van de gewasgroei.

We benadrukken dat wWij gebruiken geen pesticiden of andere chemische stoffen, aangezien ze niet essentieel zijn voor de ontwikkeling en bescherming van gewassen. Bovendien, dankzij continue analyses uitgevoerd in de velden, wij controleer de kwaliteit potentiële behoeften en/of tekortkomingen tijdens de vegetatieve fase. Bovendien vormen deze analyses de basis voor de bemonstering van Cannabinoïden, wat ons in staat stelt om het percentage actieve ingrediënten te evalueren dat aanwezig is tijdens de groei van de planten en bijgevolg te beslissen wat het juiste moment is om oogst.

Oogsten

Oogsten gebeurt met behulp van specifieke landbouwmachines die de Cannabis Sativa L. planten snijden en deze direct naar een aanhanger aan de zijkant verplaatsen, terwijl de planten langzaam worden gesneden. Tijdens deze fase (zoals bij alle werkfases) hechten we veel belang aan het reinigen van alle machines/apparatuur die in contact komen met plantaardig materiaal, om het risico op besmetting voor, tijdens en na de oogst te vermijden.

Drogen

Om een product te verkrijgen dat voldoet aan de vereiste kwaliteitsnormen, speelt het droogproces een fundamentele rol zodat elke vorm van degradatie, verandering of besmetting van Cannabis Sativa L. planten wordt vermeden. Na de oogst wordt het plantmateriaal (onder droge en schone omstandigheden) vervoerd naar drooglocaties specifiek gewijd aan de verwerking van hennep. De droogfase, zijnde een cruciaal punt van de hennepverwerking en bijgevolg voor de kwaliteit van het eindproduct, wordt zorgvuldig gemonitord, vooral door middel van continue controle van fundamentele parameters zoals temperatuur en droogtijd, luchtcirculatie en de relatieve luchtvochtigheid van de droger.

Het monitoren van deze drie factoren vertegenwoordigt een operationele garantie om een uniform gedroogd eindproduct te verkrijgen, potentiële schimmelvorming te voorkomen en het hele plantaardige materiaal te besmetten en te zorgen voor juiste en adequate conservering in de tijd.

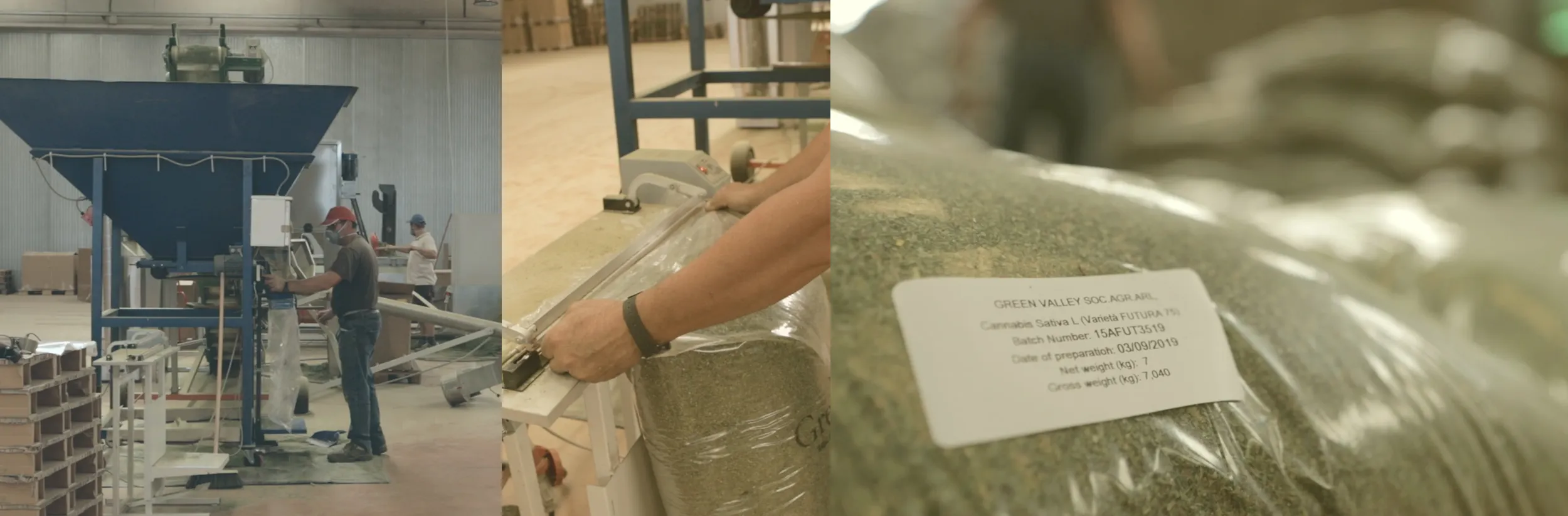

Mechanische scheiding

Eenmaal gedroogd ondergaat het materiaal een mechanische scheiding. Deze verwerkingsfase stelt het plantaardige materiaal in staat om perfect gescheiden te worden door een machine die automatisch werkt door middel van wrijvende borstels en het passeren door vibrerende zeven en vaste zeven. Zodra het mechanische proces is voltooid, zal het afvalmateriaal volledig gescheiden zijn van het perfect gemalen materiaal dat nuttig is voor onze doeleinden (extractie van actieve ingrediënten) en dat verpakt en opgeslagen zal worden.

Verpakking en Opslag

Wanneer het scheidingsproces is voltooid, beweegt het gemalen materiaal zich rechtstreeks van de scheidingsmachine naar de specifieke uitgangen, die aan hun uiteinden zakken hebben (specifiek bedoeld voor voedselgebruik, schoon en droog, waardoor transpiratie mogelijk is maar geen contact met externe stoffen/mogelijke verontreinigingen) voor de uiteindelijke verpakking. De machinecyclus staat daarom gecontroleerd en continu vullen toe (wat de doorgang en interventie van operators vermindert). We benadrukken echter het feit dat al het materiaal dat tijdens de verschillende verwerkingsfasen wordt gebruikt, geregistreerd is en vergezeld gaat van technische datasheets die de compatibiliteit en bruikbaarheid voor onze kwalitatieve doelen en doelstellingen bevestigen.

Het verpakte materiaal wordt daarom op pallets opgeslagen. In deze fase vindt de definitieve labeling van homogene partijen plaats, met een individueel partijnummer dat alle verwerkingsgegevens samenvat, wat zorgt voor duidelijke en nauwkeurige producttraceerbaarheid. De pallets worden opgeslagen in specifieke goed geventileerde gebieden van het magazijn, met beschermde toegangen, en de ruimtes zijn gemakkelijk schoon te maken en onderverdeeld per verwerkingsfase. Zodra het verpakkingsproces is voltooid, wacht het materiaal om verzonden te worden naar onze productielocatie (of naar klanten).

CBD OLIJ PRODUCTIE

Om een extract te verkrijgen, moeten de interessante verbindingen van de plant worden gescheiden van de verbindingen die voor ons geen nut hebben. Meer specifiek is elk Enecta-extract ontwikkeld en geformuleerd rond een specifieke cannabinoïde. Cannabinoïden kunnen op veel verschillende manieren van de plant worden gescheiden. We hebben specifieke methoden ontwikkeld om zowel de veiligheid als de efficiëntie van dit proces te waarborgen. Daarom kunnen we garanderen dat de beste CBD-olie ook betaalbaar kan zijn voor onze klanten.

Farmaceutische richtlijnen

De verpakte en opgeslagen hennep is klaar om verzonden te worden naar onze productielocatie (of naar klanten), waar het plantaardig materiaal verder zal worden verwerkt om het eindproduct te verkrijgen. Onze prioriteit is om hoge kwaliteitsmanagementnormen te handhaven in de ontwikkeling, productie en controle van onze producten, om te garanderen dat ze tegelijkertijd voldoen aan de eisen op het gebied van veiligheid, kwaliteit en efficiëntie.

Alle productie-fases volgen de GMP-vereisten (Goede Fabricagepraktijken, regels en instructies die van toepassing zijn op alle fasen van de productiecyclus) en zijn gebaseerd op een betrouwbaar geïntegreerd kwaliteitsysteem en nauwkeurige risicobeheerprocedures, om te garanderen dat de producten voldoen aan de normen

met de ICH (De Internationale Raad voor Harmonisatie van Technische Eisen voor Geneesmiddelen voor Menselijk Gebruik) stabiliteitsrichtlijnen, de ISO (Internationale Organisatie voor Standaardisatie) kwaliteitsvoorschriften en dat ze daarom geschikt zijn voor het beoogde gebruik en geen risico voor de consument vormen vanwege onvoldoende veiligheid of kwaliteit precautions.

Dit kwaliteitsdoel wordt bereikt door zowel het werk van het goed gekwalificeerde personeel dat betrokken is bij alle verwerkingsfases, als door gebruik te maken van gecertificeerde procedures op de locatie en ruimtes, met geschikte apparatuur en diensten.

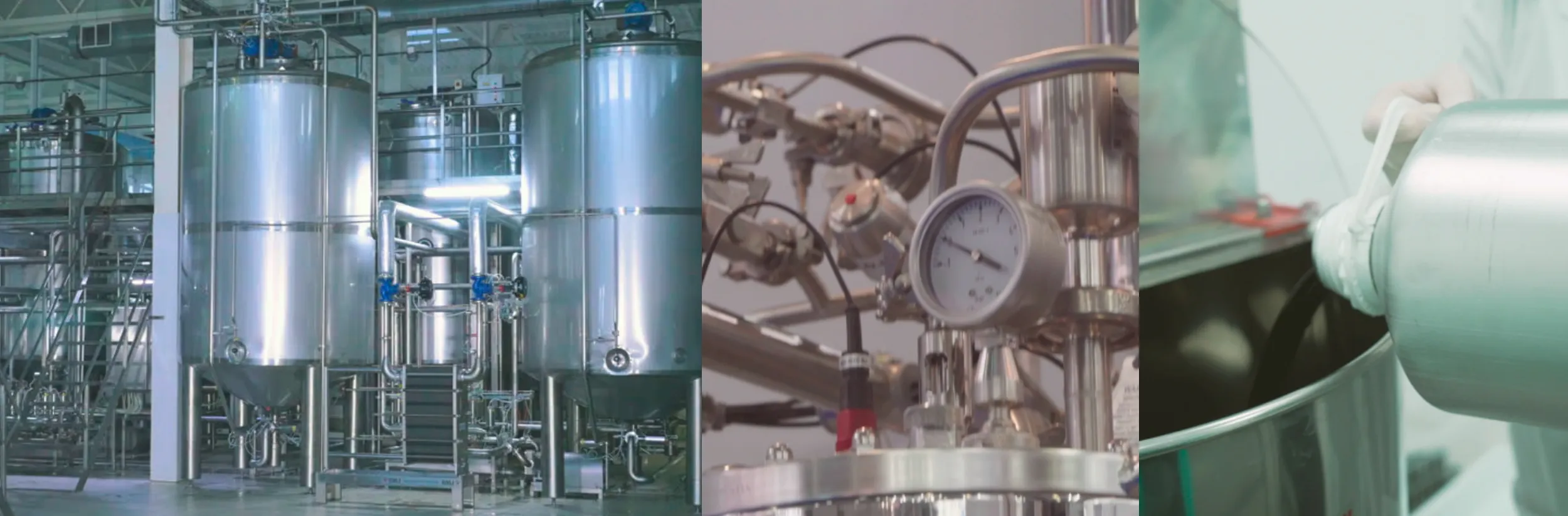

CBD olie-extractie

Een belangrijke rol van productie is de chemische extractie fase die plaatsvindt in laboratoria waar alle operaties zijn gepland, gecontroleerd, opgenomen and gerapporteerd. Chemische extractie bestaat uit het scheiden van de interessante componenten (d.w.z. CBD, CBG) van de vaste plantenmatrix, zodat alleen rijke/geconcentreerde extracten van deze interessante componenten worden verkregen, met een nauwkeurige verwijdering van THCDe toegepaste extractiemethoden verbeteren de eigenschappen van ons grondstof, waarbij de structuur en de oorspronkelijke biologische activiteit van de stoffen behouden blijven.

De extractieomstandigheden zijn nauwkeurig gestandaardiseerd, met speciale aandacht voor procesparameters zoals temperatuur, extractiemiddel en gebruikte reagentia. Ons proces omvat het gebruik van GRAS (Klasse III) oplosmiddelen zoals EtOH; de verschillende volgende stappen zorgen voor de scheiding van interferenten (zoals was) die de zouden verstoren zuivering isolatiefases van een specifieke Cannabinoïde, wat zou moeten gebeuren zonder de natuurlijke moleculaire structuur te degraderen. Een dergelijk gestructureerd proces stelt ons in staat om te werken aan de zuurcomponenten (d.w.z. CBDA) die indien nodig gedecarboxyleerd moeten worden, waardoor de vorming van secundaire procesmetabolieten wordt verminderd.

Kwaliteitscontrole

Kwaliteitscontrole keurt goed en implementeert alle kwaliteitscontroleprocedures: het op schrift stellen van de gedetailleerde procedures voor monstername en in- en post-process testen; het bijhouden van productiedocumentatie en -registraties; het definiëren van de schoonmaak- en desinfectieprocedures van de locatie; het controleren van de bedrijfsomstandigheden (kalibratie en onderhoud) van gereedschappen, machines en apparatuur; het monitoren van de proces efficiëntie; het garanderen van correcte etikettering van containers en verpakkingsconformiteit; het monitoren van productstabiliteit; het implementeren van effectieve traceersystemen. Kwaliteitscontrole is daarom niet beperkt tot laboratoriumoperaties, aangezien het betrokken is bij alle beslissingen met betrekking tot de kwaliteit van het product (van het telen van de grondstof tot het verpakken en distribueren van het eindproduct).

Post-productie

Wat betreft productverpakking, kan het worden onderverdeeld in verschillende categorieën, op basis van het doel en de rol in de productieketen. Met “verpakking” bedoelen we hetomsluitende materiaal dat bedoeld is om de producten te bevatten en hun bescherming, presentatie te waarborgen en ervoor te zorgen dat ze veilig van producent naar consument kunnen worden behandeld.

In het algemeen kan verpakking worden onderverdeeld in primaire en secundaire. De eerste categorie verwijst naar containers die direct in contact komen met het product (d.w.z. vials, flessen), terwijl de tweede categorie bestaat uit de verpakking die het primaire materiaal omsluit (d.w.z. dozen voor kleine flessen enz.).

Het doel van kwaliteitsverpakking, dat wil zeggen, wat gevraagd wordt om de consument te waarborgen, is:

- Perfect aangepast aan het product,ing de integriteit te beschermen en eventuele penetratie van externe agenten te voorkomen;

- Effectieve weerstand tegen externe omgevingsomstandigheden (bijzonder voor primaire verpakking, die lichtbestendig en luchtdicht moet zijn);

- Voldoende productbescherming met precieze kenmerken om de integriteit van het product tijdens beweging of transport te waarborgen;

- Juiste communicatie over de aard van de inhoud.

De producten kunnen in feite verslechteren door chemische incompatibiliteit tussen de formuleringcomponenten of met verpakkingsmaterialen, of zelfs door de effecten van vochtigheid, zuurstof, licht and verschillende temperaturen. Bijvoorbeeld, het gebruik van ondoorzichtige containers (gemaakt van metalen, gekleurd plastic of amberglas) stelt je in staat om bescherm het product van licht- en oxidatiereacties. De verpakking zal het product bevatten partijnummer voor traceerbaarheid om de nodige informatie te hebben om identificeer het product (naam, kwalitatieve en kwantitatieve samenstelling, vervaldatum), waardoor de authenticiteit kan worden getraceerd. De traceerbaarheid is een proces dat het product van bovenstrooms naar benedenstrooms in de productieketen volgt en ervoor zorgt dat, op elk moment, de juiste sporen (informatie) aanwezig zijn en opgenomen worden in de creatie van het batchnummer.

Opslag en distributie

De plaatsen die zijn gewijd aan productopslag zijn ontworpen om: goede opslagomstandigheden te waarborgen; een ordelijke en gecategoriseerde opslag van goederen mogelijk te maken en het risico op besmetting tot een minimum te beperken; over het algemeen, om enige negatieve invloed op de kwaliteit van de producten te voorkomen; om adequate opslagomstandigheden (licht, temperatuur, vochtigheid, enz.) te handhaven en daarom, om de kwaliteits- en integriteitsnormen constant te houden tijdens zowel opslag als transport.