Wysokiej jakości CBD

Jak produkujemy nasz olej CBD?

Tworzenie wysokiej jakości oleju CBD i produktów, takich jak te od Enecta, wymaga umiejętności, procedur i sprzętu dostosowanego do celu. Nic nie jest pozostawione przypadkowi. Ponieważ wiemy, jak ważne jest, aby kupować i konsumować z całkowitym spokojem umysłu, wydaje się słuszne, aby wyjaśnić drogę, jaką przebywa nasiono Cannabis Sativa L. do stania się ekstraktem CBD, gotowym do spożycia.

Tworzenie produktów wysokiej jakości wymaga przestrzegania podstawowych zasad, zasad, które czasami są zawarte w wytycznych opracowanych przez niezależne organy.

Podstawowe zasady, które kierują naszą produkcją, to:

- Uprawa na wybranych polach bez użycia pestycydów

- Stosowanie wytycznych dotyczących dobrych praktyk rolniczych i zbiorczych (GACP)

- Monitorowanie zanieczyszczeń zgodnie ze specyfikacjami Europejskiej Farmakopei

- Dobre praktyki wytwarzania

Wytyczne GACP i GMP stanowią podstawę do ustanowienia odpowiedniego systemu zapewnienia jakości, dostarczając użytecznych zasad gwarantujących ustalone standardy, zapewniając:

- Obserwacja ogólnych i szczególnych wymagań higienicznych (co obejmuje zanieczyszczenie/krzyżowe zanieczyszczenie, higienę osobistą oraz sanitarne wytwarzanie materiału roślinnego).

- Metody kontroli

- Udokumentowane procedury (SOP), które szczegółowo obejmują cały proces produkcji

- Bezpieczeństwo procesu

- Przydatność produktu końcowego.

Spełnianie wytycznych GACP i GMP: rośliny konopi enectas gwarantujące wysoką jakość produktów CBD, takich jak olej CBD. Ta polityka pomaga nam zapewnić, poprzez ustandaryzowane procedury i identyfikację krytycznych faz produkcji (na podstawie HACCP, procedury analizy zagrożeń i krytycznych punktów kontrolnych), że to jakość i bezpieczeństwo naszych produktów jest odpowiednie i spójne, w ramach pełnego i aktualnego wewnętrzny system śledzenia (każda partia produkcyjna jest śledzona i identyfikowalna do producenta, a tym samym do pola i dokładnego miejsca, w którym rośliny były uprawiane i zbierane).

Nasze produkty (oprócz przestrzegania GACP wytyczne) są certyfikowane: Wyprodukowano we Włoszech, Bez pestycydów, Bez metali ciężkich (gwarantujemy brak metali ciężkich poprzez analizy i pobieranie próbek w trakcie faz produkcji) i Monitorowany Magazyn (nasze budynki są nieustannie czyszczone, wentylowane i kontrolowane, z określonymi obszarami roboczymi, które są dobrze wyznaczone i dostosowane do ochrony produktów przed wszelkiego rodzaju potencjalnym zanieczyszczeniem).

Uprawa

Materiałem wyjściowym dla wszystkich produktów Enecta jest Cannabis Sativa L. Ta wyjątkowa roślina ma wiele różnych odmian, z których każda (nazywana również "szczepem") ma swoje charakterystyczne cechy. Enecta od 2013 roku inwestuje w program badań genetycznych nasion, aby opracować rośliny konopi szczególnie przystosowane do produkcji kannabinoidów. Aby zapewnić doskonałe olej CBD, upewniamy się, że zasiewamy odpowiednie nasiona konopi, co być może jest najważniejszą decyzją, jaką musimy podjąć każdego roku.

Przygotowanie terenu

Przygotowanie gleby do siewu jest punktem wyjścia i jednym z fundamentalnych czynników fazy produkcji: dobra działka (pod względem składu, składników odżywczych i zanieczyszczeń) rzeczywiście będzie w stanie wyprodukować dobry produkt. Dlatego pracujemy nad stworzeniem „gościnnej” gleby, która stanie się naturalnym siedliskiem dla korzeni, tworząc optymalne warunki do wzrostu z dokładnym i precyzyjnym monitorowaniem, aby zapobiec wzrostowi chwastów lub obecności zanieczyszczeń.

Siew

Sadzymy tylko zarejestrowane odmiany przemysłowe w Europejski Katalog Odmian Roślin Rolniczych, zgodnie z dyrektywą Rady Europejskiej 2002/53/CE z dnia 13 czerwca 2002 r., art. 17, z poziomem THC poniżej 0,2% (dokładnie zidentyfikowane i certyfikowane nasiona). Wszystkie informacje dotyczące działek gruntowych przeznaczonych do uprawy konopi są zarejestrowany i udokumentowany, z ich lokalizacji do warunków wzrostu roślin, w celu ciągłego monitorowania wzrostu upraw.

Podkreślamy, że wNie używamy pestycydów lub inne substancje chemiczne, ponieważ nie są one niezbędne do rozwoju i ochrony upraw. Dodatkowo, dzięki ciągłe analizy przeprowadzane w polach, my sprawdź jakość i potencjalnych potrzeb i/lub niedoborów w fazie wegetatywnej. Dodatkowo, te analizy stanowią podstawę do pobierania próbek Kannabinoidy, co pozwala nam ocenić procent aktywnych składników obecnych podczas wzrostu roślin, a w konsekwencji zdecydować, kiedy jest odpowiedni moment na żniwa.

Zbiory

Żniwa odbywają się za pomocą specjalistycznego sprzętu rolniczego, który tnie rośliny Cannabis Sativa L. i bezpośrednio przemieszcza je do przyczepy z boku, podczas gdy rośliny są powoli cięte. W tej fazie (jak w przypadku wszystkich faz roboczych) przykładamy dużą wagę do czyszczenia całej maszynerii/sprzętu, które mają kontakt z materiałem roślinnym, aby uniknąć ryzyka zanieczyszczenia przed, w trakcie i po zbiorach.

Suszenie

Aby uzyskać produkt spełniający wymagane standardy jakości, proces suszenia odgrywa fundamentalną rolę, aby uniknąć jakiegokolwiek rodzaju degradacji, zmiany lub zanieczyszczenia roślin Cannabis Sativa L.. Po zbiorach, materiał roślinny jest transportowany (w suchych i czystych warunkach) do miejsc suszenia specjalnie dedykowanych przetwarzaniu konopi. Faza suszenia, będąca kluczowym punktem przetwarzania konopi, a co za tym idzie, jakości końcowego produktu, jest starannie monitorowana, szczególnie poprzez ciągłą kontrolę podstawowych parametrów, takich jak temperatura i czas suszenia, cyrkulacja powietrza oraz wilgotność względna suszarki.

Monitorowanie tych trzech czynników stanowi gwarancję operacyjną uzyskania jednorodnie wysuszonego produktu końcowego, zapobiegania potencjalnemu rozwojowi pleśni, która mogłaby zanieczyścić cały materiał roślinny, oraz umożliwia prawidłowe i odpowiednie przechowywanie w czasie.

Separacja mechaniczna

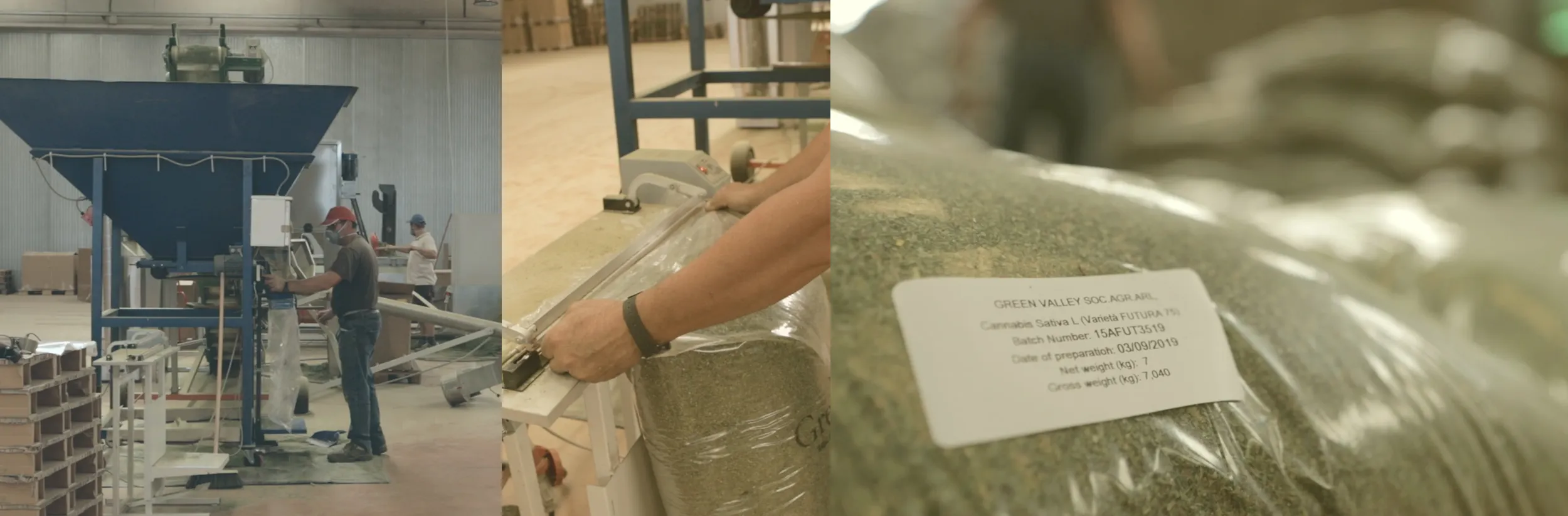

Po wysuszeniu materiał przechodzi przez separację mechaniczną. Ta faza przetwarzania pozwala na idealne oddzielenie materiału roślinnego za pomocą maszyny, która działa automatycznie, pocierając szczotkami i przechodząc przez wibracyjne sitka oraz stałe sita. Po zakończeniu procesu mechanicznego, materiał odpadowy zostanie całkowicie oddzielony od idealnie zmielonego materiału użytecznego do naszych celów (ekstrakcja składników aktywnych), który zostanie zapakowany i przechowywany.

Pakowanie i przechowywanie

Po zakończeniu procesu separacji przetworzony materiał przemieszcza się bezpośrednio z maszyny separującej do konkretnych wylotów, które mają worki na końcach (specjalnie przeznaczone do użytku spożywczego, czyste i suche, umożliwiające transpirację, ale nie kontakt z substancjami zewnętrznymi/możliwymi zanieczyszczeniami) do finalnego pakowania. Cykl maszyny pozwala zatem na kontrolowane i ciągłe napełnianie (zmniejszając interwencję operatorów). Podkreślamy jednak fakt, że cały materiał używany podczas różnych faz przetwarzania jest rejestrowany i posiada karty techniczne potwierdzające jego zgodność i przydatność dla naszych celów i zamierzeń jakościowych.

Materiał opakowany jest zatem przechowywany na paletach. W tej fazie następuje ostateczne etykietowanie jednorodnych partii, z indywidualnym numerem partii podsumowującym wszystkie dane dotyczące przetwarzania, co umożliwia wyraźną i precyzyjną identyfikowalność produktu. Palety są przechowywane w określonych dobrze wentylowanych obszarach magazynu, z chronionymi dostępami, a przestrzenie są łatwe do czyszczenia i podzielone według fazy przetwarzania. Po zakończeniu procesu pakowania materiał czeka na wysyłkę do naszego zakładu produkcyjnego (lub do klientów).

PRODUKCJA OLEJU CBD

Aby uzyskać ekstrakt, interesujące związki roślinne muszą zostać oddzielone od tych, które nie mają dla nas zastosowania. Mówiąc bardziej szczegółowo, każdy ekstrakt Enecta jest opracowywany i formułowany wokół konkretnego kannabinoidu. Kannabinoidy można oddzielić od materii roślinnej na wiele różnych sposobów. Opracowaliśmy specyficzne metody, aby zapewnić zarówno bezpieczeństwo, jak i efektywność tego procesu. Dlatego możemy zagwarantować, że najlepsza oliwa CBD może być również przystępna cenowo dla naszych klientów.

Wytyczne farmaceutyczne

Zapakowana i przechowywana konopia jest gotowa do wysyłki do naszego zakładu produkcyjnego (lub do klientów), gdzie materiał roślinny przejdzie dalszą obróbkę w celu uzyskania produktu końcowego. Naszym priorytetem jest utrzymanie wysokich standardów zarządzania jakością w rozwoju, produkcji i kontroli naszych produktów, aby zapewnić, że spełniają one jednocześnie wymagania dotyczące bezpieczeństwa, jakości i efektywności.

Wszystkie fazy produkcji przebiegają zgodnie z Wymagania GMP (Dobre Praktyki Wytwarzania, zasady i instrukcje stosowane na wszystkich etapach cyklu produkcyjnego) i opierają się na niezawodnym zintegrowanym systemie jakości oraz dokładnych procedurach zarządzania ryzykiem, aby zapewnić, że produkty są zgodne

z ICH (Międzynarodowa Rada ds. Harmonizacji Wymagań Technicznych dla Produktów Farmaceutycznych do Użytku Ludzkiego) wytyczne dotyczące stabilności, ISO (Organizacja Międzynarodowa Normalizacji) regulacje jakościowe i że są zatem odpowiednie do zamierzonego użytku i nie stanowią zagrożenia dla konsumenta z powodu niewystarczającej bezpieczeństwo lub jakość precautions.

Ten cel jakościowy jest osiągany zarówno dzięki pracy dobrze wykwalifikowanego personelu zaangażowanego we wszystkie etapy przetwarzania, jak i poprzez stosowanie certyfikowanych procedur na terenie i w pomieszczeniach, z odpowiednim wyposażeniem i usługami.

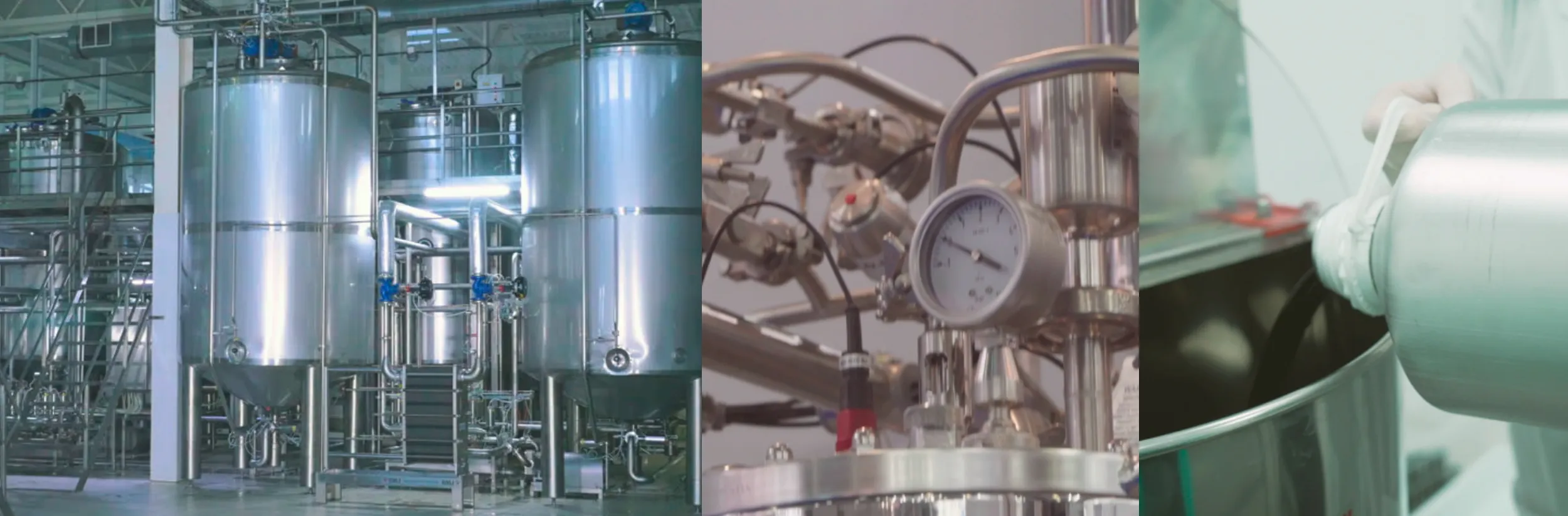

Ekstrakcja oleju CBD

Kluczową rolą produkcji jest ekstrakcja chemiczna faza, która zachodzi w laboratoriach, gdzie wszystkie operacje są zaplanowane, sprawdzone, nagrany i zgłoszone. Ekstrakcja chemiczna polega na oddzieleniu interesujących składników (tj. CBD, CBG) od stałej matrycy roślinnej, aby uzyskać jedynie bogate/skoncentrowane ekstrakty tych interesujących składników, z dokładnością usunięcie THC. Zastosowane metody ekstrakcji poprawiają właściwości naszego surowca, zachowując strukturę i pierwotną aktywność biologiczną jego substancji.

Warunki ekstrakcji to dokładnie ustandaryzowane, z szczególnym uwzględnieniem parametrów procesu, w tym temperatury, środka ekstrakcyjnego i używanych reagentów. Nasz proces obejmuje użycie TRAWA (Klasa III) rozpuszczalniki, takie jak EtOH; różne następujące kroki zapewniają oddzielenie interferentów (takich jak wosk), które mogłyby zakłócić oczyszczanie i fazy izolacji konkretnego Kannabinoid, co powinno się odbywać bez degradacji jego naturalnej struktury molekularnej. Taki uporządkowany proces pozwala nam pracować nad składnikami kwasowymi (tj. CBDA), które należy dekarboksylować, jeśli to konieczne, co zmniejsza powstawanie wtórnych metabolitów procesu.

Kontrola jakości

Kontrola jakości zatwierdza i wdraża wszystkieprocedury kontroli jakości: spisując szczegółowe procedury dotyczącepobierania próbek oraz testów w trakcie i po procesie; prowadzącdokumentację produkcyjną i rejestry; definiując procedury czyszczenia i dezynfekcji pomieszczeń; sprawdzając warunki operacyjne (kalibracja i konserwacja) narzędzi, maszyn i sprzętu; monitorując efektywność procesu; gwarantując prawidłowe etykietowanie pojemników orazzgodność opakowań; monitorującstabilność produktu; wdrażając skuteczne systemy śledzenia. Kontrola jakości nie ogranicza się zatem do operacji laboratoryjnych, ponieważ bierze udział we wszystkich decyzjach dotyczących jakości produktu (od uprawy surowca po pakowanie i dystrybucję gotowego produktu).

Postprodukcja

Jeśli chodzi o opakowanie, można je podzielić na różne kategorie, w zależności od celu i roli w łańcuchu produkcyjnym. Przez „opakowanie” rozumiemy materiał opakowujący, który ma na celu zawarcie produktów oraz zapewnienie ich ochrony, prezentacji i umożliwienie bezpiecznego transportu od producenta do konsumenta.

Ogólnie rzecz biorąc, opakowanie można podzielić na opakowanie pierwotne i wtórne. Pierwsza kategoria odnosi się do pojemników mających bezpośredni kontakt z produktem (tj. fiolki, butelki), podczas gdy druga kategoria składa się z opakowania otaczającego materiał pierwotny (tj. etui na małe butelki itp.).

Celem jakościowego pakowania, czyli to, co ma zapewnić konsumentowi, jest:

- Idealnie dopasowane do produktu,ing chronić swoją integralność i zapobiegać potencjalnemu wnikaniu zewnętrznych czynników;

- Skuteczny opór wobec zewnętrznych warunków środowiskowych (szczególnie dla opakowań podstawowych, które powinny być odporne na światło i szczelne);

- Odpowiednia ochrona produktu z precyzyjnymi cechami, aby zapewnić integralność produktu podczas ruchu lub transportu;

- Poprawna komunikacja na temat natury zawartości.

Produkty mogą w rzeczywistości ulegać pogorszeniu z powodu chemicznej niezgodności między składnikami formulacji a materiałami opakowaniowymi, a nawet skutków wilgotność, tlen, światło i różne temperatury. Na przykład, używanie nieprzezroczystych pojemników (wykonanych z metali, kolorowego plastiku lub bursztynowego szkła) pozwala na chroń produkt z reakcji światła i utleniania. Opakowanie będzie zawierać produkt numer partii do śledzenia i aby mieć niezbędne informacje do zidentyfikuj produkt (nazwa, skład jakościowy i ilościowy, data ważności), umożliwiając śledzenie jej autentyczności. The śledzenie jest to proces, który śledzi produkt od źródła do końca w łańcuchu produkcyjnym i zapewnia, że na każdym etapie obecne są odpowiednie ślady (informacje), które są uwzględniane w tworzeniu numeru partii.

Przechowywanie i dystrybucja

Miejsca przeznaczone doprzechowywania produktówzostały zaprojektowane w celu: zapewnienia dobrych warunków przechowywania; umożliwienia uporządkowanego i skategoryzowanego przechowywania towarów orazzminimalizowania ryzyka zanieczyszczenia; ogólnie, aby zapobiec jakimkolwiek negatywnym skutkom dlajakościproduktów; utrzymaniaodpowiednich warunków przechowywania(światło, temperatura, wilgotność itp.) i tym samym, aby utrzymać standardy jakości i integralności na stałym poziomie zarówno podczas przechowywania, jak i transportu.